【摘要】

说实话,第一次听说要在30微米厚的BOPP薄膜上打10微米的孔,我的第一反应是:这怎么可能?要知道,30微米差不多就是保鲜膜的厚度,而10微米只有头发丝的七分之一那么细。但现实是,这个看似不可能的任务,现在真的可以通过激光技术实现了。

说实话,第一次听说要在30微米厚的BOPP薄膜上打10微米的孔,我的第一反应是:这怎么可能?要知道,30微米差不多就是保鲜膜的厚度,而10微米只有头发丝的七分之一那么细。但现实是,这个看似不可能的任务,现在真的可以通过激光技术实现了。

首先,BOPP薄膜本身就很"娇气"。它怕热,稍微温度高点就会变形。30微米这么薄的厚度,加工时一不小心就会破洞或者起皱。再说要打10微米这么小的孔,相当于在保鲜膜上打一个比针尖还小的洞,对精度的要求简直变态。

我们试过传统方法,机械冲压根本行不通——要么打不穿,要么直接把薄膜扯烂。用普通激光吧,热量一大就把薄膜熔化了,孔边缘全是毛刺,根本达不到要求。

经过反复试验,我们发现紫外短脉冲激光是个突破口。这种激光有几个关键优势:

脉冲时间超级短,只有几个纳秒,热量还没来得及扩散就结束了

波长特别适合BOPP材料,吸收效果好

能聚焦到非常细的光斑,轻松达到10微米级别

但光有好的激光源还不够,我们还得解决薄膜抖动的问题。你想啊,30微米厚的薄膜在加工时,哪怕有一丝丝的振动,都会导致打孔位置偏移。所以我们专门开发了一套真空吸附平台,把薄膜牢牢固定住,还能自动调节张力。

现在我们的设备已经能做到:

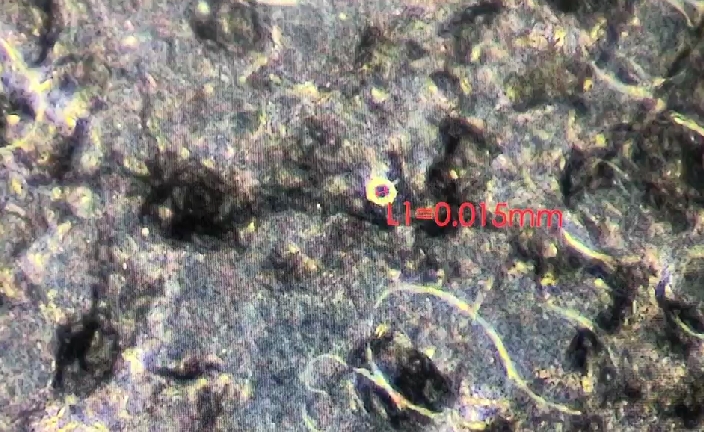

最小孔径稳稳控制在10±1微米

打孔速度每分钟能打上万个

孔边缘光滑整齐,显微镜下看跟刀切的一样

良品率能做到99%以上

有个做高端电池隔膜的客户用了这个技术后,电池性能直接提升了20%,他们老总高兴得非要请我们全公司吃饭。

除了电池隔膜,我们还发现很多新用途:

医疗用的精密过滤膜

电子元件的散热材料

连最新款的折叠屏手机里都用到了类似技术

说实话,刚开始研发的时候,我们团队很多人都觉得这是个不可能完成的任务。但现在回头看,正是这些看似不可能的需求,才推动着技术不断进步。如果您也有类似的特殊加工需求,欢迎随时来聊聊,说不定下一个技术突破就从这里开始。

| 免费提供解决方案/免费打样 18565508110

上一篇: 工艺大更新——加热片线路激光蚀刻