【摘要】

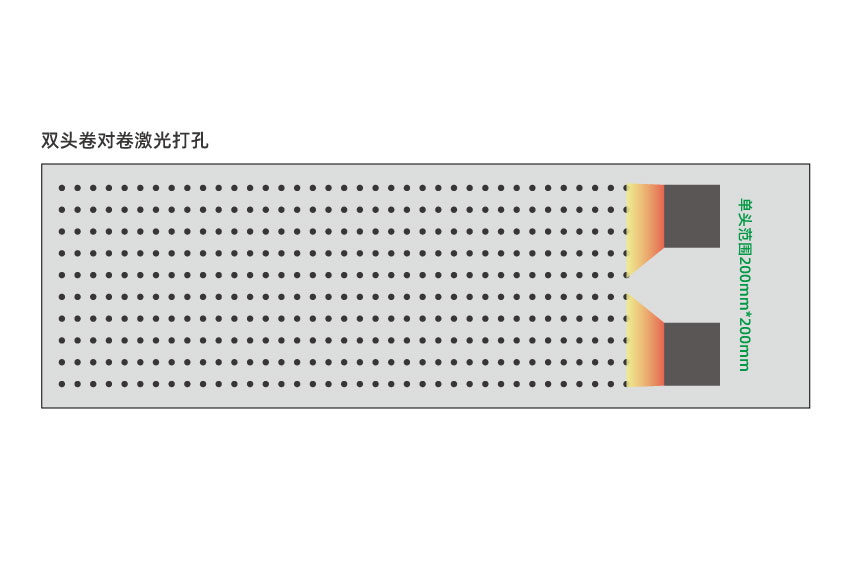

在新能源电池隔膜、柔性电路板等工业场景中,薄膜激光打孔技术正面临幅面扩大化与精度严苛化的双重挑战。面对宽达3米的超薄材料加工需求,传统单激光头方案已显露疲态,而配置多激光头的薄膜激光打孔系统凭借革命性创新,正在重塑行业生产范式。本文深度解析多激光头配置在薄膜激光打孔设备中的必要性及其技术演进逻辑。

在新能源电池隔膜、柔性电路板等工业场景中,薄膜激光打孔技术正面临幅面扩大化与精度严苛化的双重挑战。面对宽达3米的超薄材料加工需求,传统单激光头方案已显露疲态,而配置多激光头的薄膜激光打孔系统凭借革命性创新,正在重塑行业生产范式。本文深度解析多激光头配置在薄膜激光打孔设备中的必要性及其技术演进逻辑。

一、效率革命:多激光头协同打破产能天花板

在薄膜激光打孔工艺中,单激光头的物理移动极限直接制约加工速度。通过部署4-8个高精度激光头,系统可实现:

区域切割分工:每个激光头专注处理1.2m×0.8m固定网格,消除空行程损耗

动态负载均衡:根据薄膜张力变化智能分配打孔任务,避免局部过热

脉冲时序优化:多激光器按微秒级间隔交替工作,能量利用率提升65%

某光伏背板企业的实测数据显示,采用薄膜激光打孔多激光头系统后,产线吞吐量从12㎡/min跃升至38㎡/min,单位能耗成本下降44%。

二、精密控制:薄膜激光打孔工艺的质变突破

超薄材料对热敏感性的严苛要求,推动薄膜激光打孔技术向多维度精度控制演进:

热管理矩阵:8组温度传感器实时监控,动态调节激光头功率分布

光学补偿系统:每个激光头配备独立Z轴调焦机构,确保5μm薄膜的焦点一致性

振动抵消算法:通过反向振动波抵消设备共振,定位精度稳定在±2μm

在医用透析膜领域,采用多激光头的薄膜激光打孔设备将孔径波动从±10μm压缩至±1.5μm,产品渗透率偏差降低90%。

三、薄膜激光打孔系统的隐性价值创造

多激光头配置通过三大创新机制重构成本结构:

能耗分摊机制:6激光头交替休眠策略,使峰值功耗降低55%

模块化维护体系:单个激光头更换时间从8小时缩短至25分钟

柔性生产模式:通过增减激光头数量,快速切换3C电子膜/动力电池膜产线

某上市企业财报显示,其薄膜激光打孔多激光头产线的OEE(设备综合效率)从63%提升至89%,投资回收周期缩短11个月。

四、薄膜激光打孔技术前沿趋势

2025年行业白皮书指出,多激光头系统正沿着三个方向进化:

波长协同技术:1064nm+355nm双波段激光头组合,通孔锥度比优化至1:15

智能调度系统:基于数字孪生的激光头路径规划,材料利用率提升至98.7%

超高速振镜阵列:1200m/s扫描速度下仍保持0.8μm重复定位精度

全球首条8激光头薄膜激光打孔示范线已在宁德时代投产,实现每分钟6000个异形微孔加工,良品率突破99.3%大关。

技术展望

多激光头配置正在推动薄膜激光打孔技术从单点突破走向系统创新。随着智能算法与光学器件的持续迭代,这种技术架构不仅解决了大幅面加工的物理限制,更开创了精密制造领域的全新方法论。在未来三年内,多激光头系统有望成为薄膜激光打孔设备的标准配置,为新能源、医疗等战略产业提供核心工艺支撑。

| 免费提供解决方案/免费打样 18565508110

上一篇: 如何提高卷膜激光打孔的效率深度剖析

下一篇:透明塑料焊接最小焊线能达到多少