【摘要】

激光技术广泛应用于医疗器械的制造过程,包括标记、焊接、切割、微加工等,是名副其实的瑞士军刀。本文介绍了工业激光在医疗器械制造中的四种应用及效率最高的产品。

激光技术广泛应用于医疗器械的制造过程,包括标记、焊接、切割、微加工等,是名副其实的瑞士军刀。本文介绍了工业激光在医疗器械制造中的四种应用的产品。

一、激光打标—用于企业及产品和零件的信息识别和可追溯性

我们常见的医疗设备,包括骨螺丝、起搏器、听觉植入器、内窥镜设备等。,会用激光打标。激光打标可以永久提供公司和产品信息,具有耐腐蚀性,保证长期可追溯性。是直接识别零件的方法,也是美国食品药品监督管理局FDA认可的识别方法。

激光打标有几种不同的激光器。这些激光可以分为紫外线(UV),红外线(IR),远红外线(FIR)和超短脉冲(USP)皮秒和飞秒激光,这取决于产品材料。

对于不锈钢医疗设备,标志必须满足以下条件:

耐腐蚀

无表面夹杂物

生物相容性

能够经受多次清洗

对不锈钢而言,USP激光器能满足上述条件,并能通过严格的热硝酸试验,获得最佳综合效果。

二、激光焊接—连接非常小而复杂零件的理想方法

应用于小型精密医疗设备的点焊、缝焊及密封。可焊接小于1毫米尺寸的零件或局部位置。这种微焊常用于起搏器、手术刀片、内窥镜仪器和电池。

用于微焊的激光包括脉冲Nd:YAG,连续波(CW)光纤,纳秒级光纤,准连续波(QCW)光纤以及高倍放大器(HBDD)激光。应该注意根据不同的应用选择最合适的激光。

点焊可用激光。20-200微米光斑→光纤激光器;200-1000微米光斑→脉冲激光器。

脉冲纳秒激光(Ns)是焊接非常小的金属零件的最佳选择,金属零件厚度仅为0.25毫米,斑点尺寸不足50微米。脉冲Ns激光几乎适用于任何材料的焊接,为小零件和新材料的组合提供了新的机会。

除金属焊接外,激光还广泛应用于塑料零件焊接,具有清洁、无污染、美观的特点。

三、激光切割—刀片、轴、套管等,可以精密切割

激光切割技术非常适合切割剃须刀、精密轴、支架、套管、皮下注射针等。

激光切割一般分为两种方法:

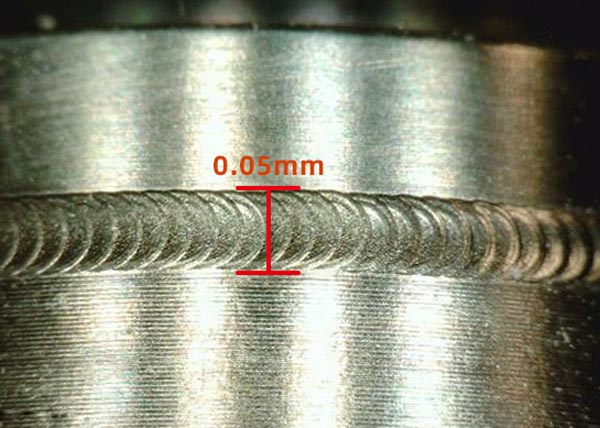

气体辅助切割通常与微秒激光一起使用。激光烧蚀是一种利用纳秒、皮秒或飞秒脉冲激光直接烧蚀材料表面,不需要任何后处理工序,热影响区最小。气体辅助切割是激光切割医疗器械产品中最常用的方法,其速度和精度足以保证良好的切割质量和切割宽度。然而,随着管道的直径和特性越来越小,激光烧蚀技术的使用更加有效。该技术可以实现10微米级特征尺寸和切口宽度的切割。

四、激光微加工—精密表面结构和打孔

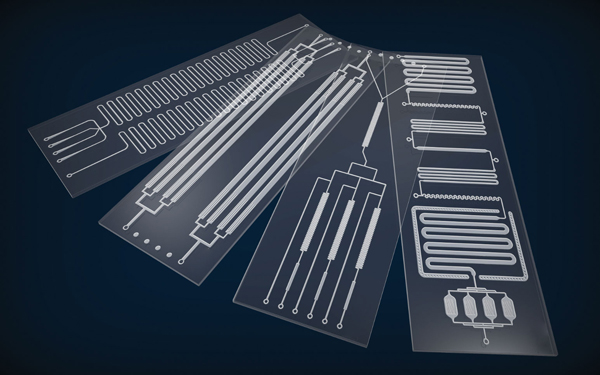

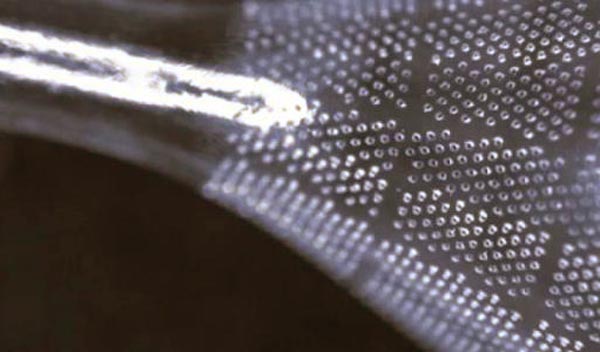

激光器微加工适用于医疗器械的制造,如针头、导管、可植入设备和微型仪器的表面纹理加工和钻孔。常用的超短脉冲(USP)激光。由于短脉冲连续时间能更有效地去除材料,即能量输出少,切割效果好,几乎不需要后处理。

激光器微加工过程并不特别快,但却是非常精确的过程。飞秒超短波脉冲激光在聚合物表面处理中的典型应用,可以实现高程处理和高程处理的精确控制。

不间断电源激光器也能在针头上钻出非常小而精确的小孔,直径仅为80-200微米。另外,激光微加工系统还能通过编程加工圆孔、方孔或椭圆孔,以帮助控制药物通过针头输送。在不同的材料中,激光还能加工出不同类型的微小结构,包括金属,聚合物,陶瓷和玻璃。

激光微加工的另一个主要应用是线剥离。在这种应用中,飞秒激光通过选择性烧蚀去除表层厚度为20微米的聚氨酯涂层,不会损坏底层材料。

| 免费提供解决方案/免费打样 18565508110

下一篇:塑料激光焊接中的两个案例