【摘要】

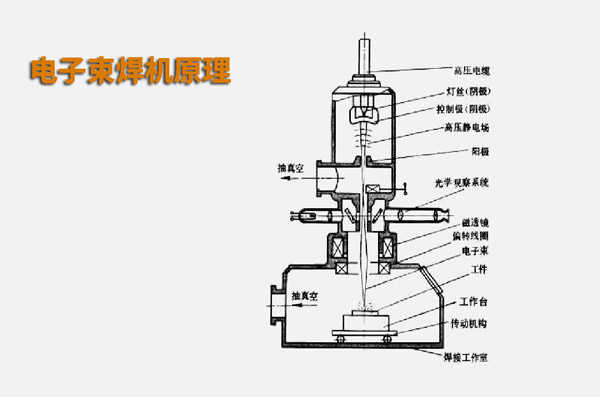

到目前为止,电子束焊焊已经成为一种成熟的加工技术,在汽车制造和航空航天方面发挥着重要作用。在过去的40多年里,激光加工已从实验室发展到实际应用阶段,并在电子束焊加工的

电子束焊接与激光焊接的性能比较:

到目前为止,电子束焊焊已经成为一种成熟的加工技术,在汽车制造和航空航天方面发挥着重要作用。在过去的40多年里,激光加工已从实验室发展到实际应用阶段,并在电子束焊加工的各个领域取代了电子束焊加工。但是,实际应用表明,激光和电子束焊作为高能量密度热源,除了具有许多相同的技术特性外,在不同的应用场合,其技术和经济性能仍有很大差异。

电子束焊接的优点非常突出:

电子束焊的能量转换效率非常高(80%~90%),可以开发出高功率的大型焊接设备(在日本,出现了加速电压600kV、功率300kW的超高压电子束焊焊机)。

电子束焊焊缝非常细,深宽比很容易达到10:1,甚至20:1(最新报道显示:日本焊接200毫米厚不锈钢时,深宽比达到70:1);

电子束焊可控性更好,甚至可以在工件中形成曲线孔径;

电子束焊更容易焊接不同材料和特殊材料。

电子束焊的缺点当然也很明显:

真空腔是电子束焊接技术研究的重要领域,真空腔对防止电子散射有很大的影响,而真空腔又是电子束焊接技术的发展方向。

由于真空室的存在,抽真空成为影响循环时间的主要障碍(现在用于齿轮焊接的单个电子束焊设备的循环时间难以在60秒以内)。

磁偏移:由于电子带电会受到磁场偏移的影响,需要电子束焊焊工件在焊接前进行磁处理;

x射线问题:x射线在高压下特别强,需要保护作业人员

工件组装质量要求严格,工件表面清洁要求高:

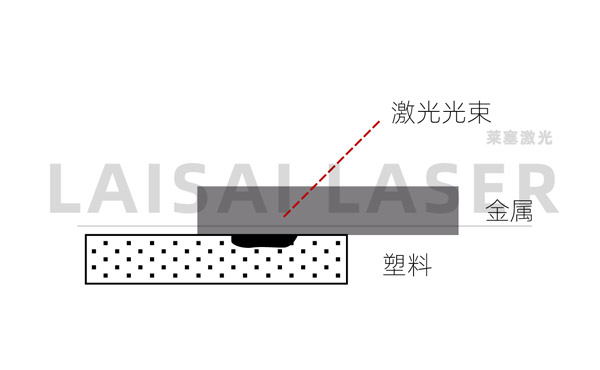

激光焊接相对于电子束焊接具有以下优点:激光焊接无需真空室,无需去磁处理,可在大气中进行,不会产生抗X射线的问题,因而可在线作业,也可焊接各种材料。此外,激光焊接的循环时间比电子束焊接要短得多(容易达到30秒)。实际上,20年前,激光焊接就已获得电子束焊接的地位,并成为高能束焊接技术发展的主流。

但是,受技术进步的限制,激光焊接比电子束焊接有一定的弱点。

激光能量转换效率较低,RofinDC系列CO_2激光器能量转换效率低于20%,而IPG光纤激光器仅为30%以上;

由于能量转换效率低,大功率激光焊接在生产线上的应用经济性差。激光焊接设备的功率一般在20KW以下,其焊接深度可达10mm以下;

随着新一代激光的诞生,激光的使用寿命可达5万小时,大大降低了激光焊接设备的使用成本。然而,获得理想的焊接质量保护气体是必不可少的,这也导致加工成本的增加。

激光器的深宽比小于电子束焊焊,一般在10:1以内(在齿轮激光器中,焊缝的深度一般在4~6mm,所以这个深宽比也比较适合),不适合大厚度工件的焊接;

激光焊接对铝合金材料和其他高反射率材料的焊接仍存在技术难点,必须通过填充等辅助手段达到理想的焊接效果。

电子束焊与激光焊接的经济性比较:

电子束焊焊技术的发展已经相当成熟,高功率和高功率电子束焊焊机发展迅速,具有很高的实用价值。由于能量转换率低等技术障碍,激光技术无法大大提高激光焊接的功率。现在实际使用的激光功率不能超过10KW,较高功率的激光成本增长很快,但实际使用价值较低。

在欧美国家,同等功率(3~5KW)的电子束焊接设备与激光焊接设备的价格基本相同,但激光焊接的效率、灵活性(不受真空室限制)和生产线的特性容易集成,激光焊接设备在汽车制对工件装配质量要求严格,同时工件表面清洁的要求也较高。

由于中国研发高功率激光的滞后,实际使用的激光焊接设备基本上依赖进口。与此同时,中国的中小功率电子束焊焊机已接近或赶上国外同类产品的先进水平,其价格仅约为国外同类产品的三分之一,且表现出明显的性价比优势。因此,国内电子束焊接设备的应用远远超过激光焊接设备。

然而,在汽车生产中,大规模高效率已经成为汽车制造企业追求的目标。然而,国产电子束焊接设备通常不具备大规模自动化生产的能力。当生产能力提高时,通常通过增加电子束焊接设备的数量和人力来满足生产需求。综合比较,其经济性也大大降低。

| 免费提供解决方案/免费打样 18565508110